トヨタ自動車(株)(以下トヨタ)は、工場環境と製品機能の向上を両立した画期的なアルミ鋳造技術を共同開発*1し、第66回(令和元年度)大河内賞において、「大河内記念生産賞」を受賞しました。大河内賞は、公益財団法人 大河内記念会が毎年、生産工学、生産技術、生産システムの研究開発並びに実施等に関する顕著な業績を表彰する、伝統と権威ある賞の一つです。なお、トヨタとしては今回が3年ぶり、12回目*2の受賞となります。

-

- 開発・製造メンバー集合写真

トヨタは2015年に公表した「トヨタ環境チャレンジ2050」の一つとして、「工場CO2ゼロチャレンジ」の実現に向けた取り組みを進めています。また、自動車の電動化が進む中で、高い熱効率を実現する技術などエンジンの進化が求められています。この2つの背景から、トヨタは今回受賞したアルミ鋳造技術を開発しました。

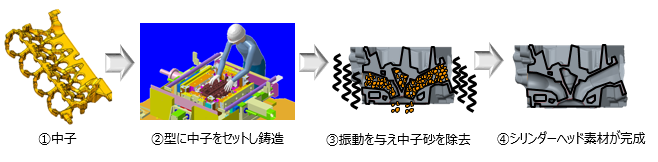

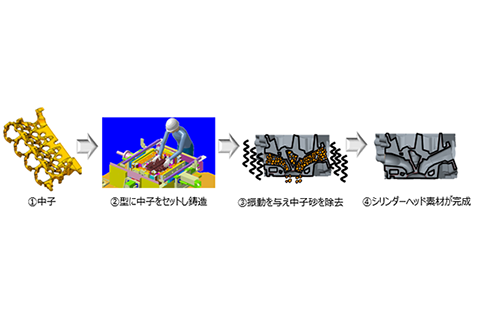

今回トヨタが受賞したのは、エンジンの性能を左右するシリンダーヘッド*3の世界初となるアルミ鋳造技術です。シリンダーヘッドの冷却水路は、通常、中子(なかご)と呼ばれる砂を接着剤で固めた砂型で形成されます。中子の製造方法として現在主流となっている技術は、接着剤として有機物質であるフェノール樹脂を使っており、鋳造時に臭気と煙が発生し、臭気ガスの処理のための大型脱臭設備が必要となる課題がありました。

図1シリンダーヘッドの作り方

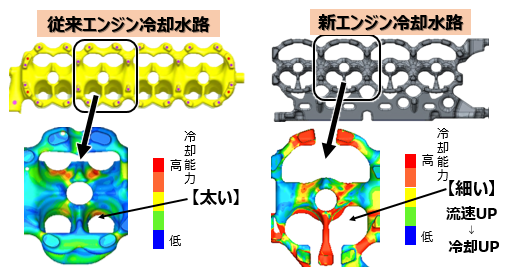

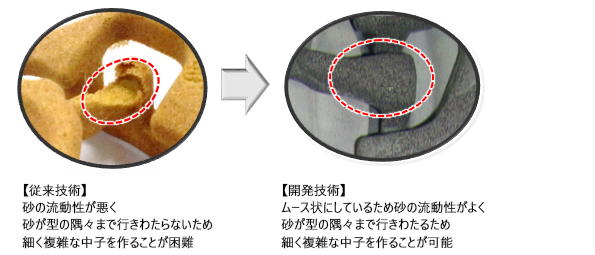

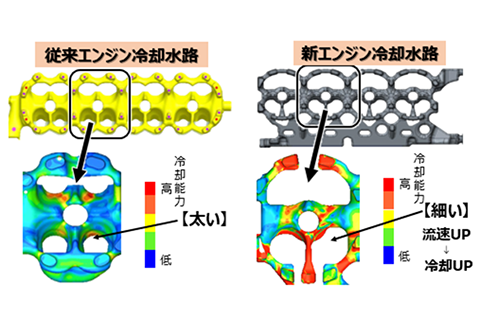

一方、エンジン性能を向上させるためには、シリンダーヘッドの冷却能力を向上させる必要があり、そのためには、冷却水路を細く複雑な形状にすることが求められます。煙と臭気を発生させないためには、接着剤に無機物質を用いることが有効ですが、無機物質を使った中子製造方法で、複雑な形状を作ることや砂を再利用できる方法は存在しませんでした。

図2シリンダーヘッド冷却水路の構造

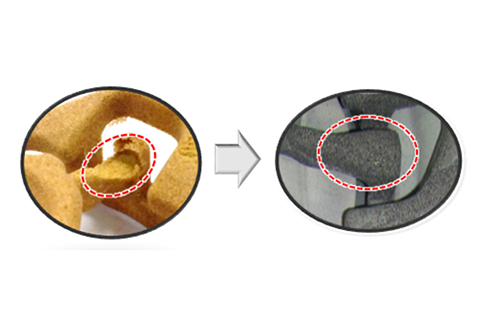

今回トヨタが開発したアルミ鋳造技術は、臭気や煙が発生しない無機物質の水ガラスを使用し、かつ、複雑な形状にも対応でき、砂が再使用できる世界初の技術です。熱分解しない水ガラスを接着剤とし、アルミ鋳造時における臭気濃度を1/100以下にすることに成功し、脱臭設備の投資を削減しました。また、界面活性剤の働きでムース状にし、砂の流動性を改善することで、シリンダーヘッドの細く複雑な冷却水路を実現し、熱効率41%の新型エンジンの量産に大きく寄与しています。さらに、砂処理温度の低温化を実現したことで、CO2の排出量を従来の半分以下にしました。

図3砂の流動性の比較

現在、本技術を採用したシリンダーヘッドは世界中で展開されています。今後はトヨタだけでなく社外への技術展開を計画するなど、地球・社会にプラスとなる取り組みを通じて、持続可能な社会の実現に貢献するための新たなチャレンジを続けていきます。

| *1 | 新東工業(株)との共同開発 |

|---|---|

| *2 | 大河内記念生産特賞、大河内記念生産賞、大河内記念技術賞を含む |

| *3 | シリンダーブロックと共にエンジンの本体骨格を形成する部品のひとつ。エンジンの性能を左右する重要な部品 |

以上