2016年12月06日

パワートレーンカンパニーの取り組み

-3. パワートレーンカンパニーの取り組み-

パワートレーンカンパニーの取り組み

-3. パワートレーンカンパニーの取り組み-

トヨタ自動車株式会社 専務役員

パワートレーンカンパニー プレジデント

水島 寿之

3. パワートレーンカンパニーの取り組み

それでは、ここから、パワートレーンカンパニーの取り組みについてお話しいたします。

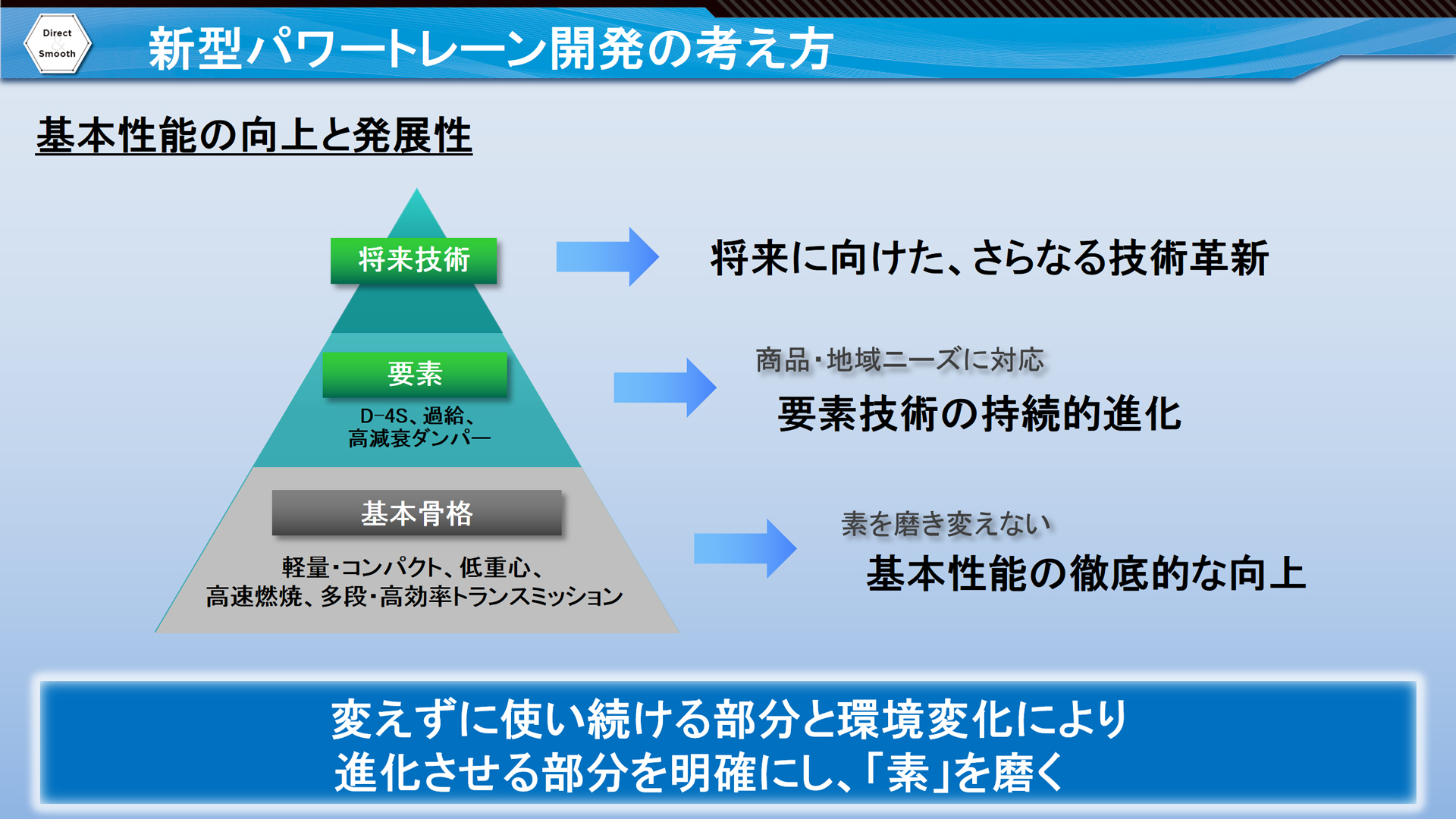

はじめに、新型パワートレーン開発の考え方をご説明いたします。

TNGAの基本的な開発思想としまして、変えない基本骨格の部分と進化させる部分に分け、基本骨格は徹底的に磨いて素の性能・品質などの向上を図ります。その基本骨格を使い、要素技術を追加・変更することで、環境変化・商品ニーズ・地域ニーズに合わせていきます。

また、将来に向けて更なる技術革新を取り入れられるようにしています。

一方、お客様に、より早く商品をお届けするために、開発効率向上や生産スピードアップなども進める必要があります。

そのために、開発だけでなく、生産技術や工場の革新、働き方の変革も含めて、全て同時に実施していくことを目指しました。

TNGAを通じたカンパニーの目指す姿としまして

一つ目の、商品性向上については、クルマの走りの魅力を多くの方々に感じていただけるように、ダイレクトでスムースな優れた走行性能を目指す一方、社会全体のニーズである高い環境性能も同時に両立をすることを追求し、エンジン、トランスミッション、HVシステムそれぞれの基本性能を、大幅に向上させていくこと。

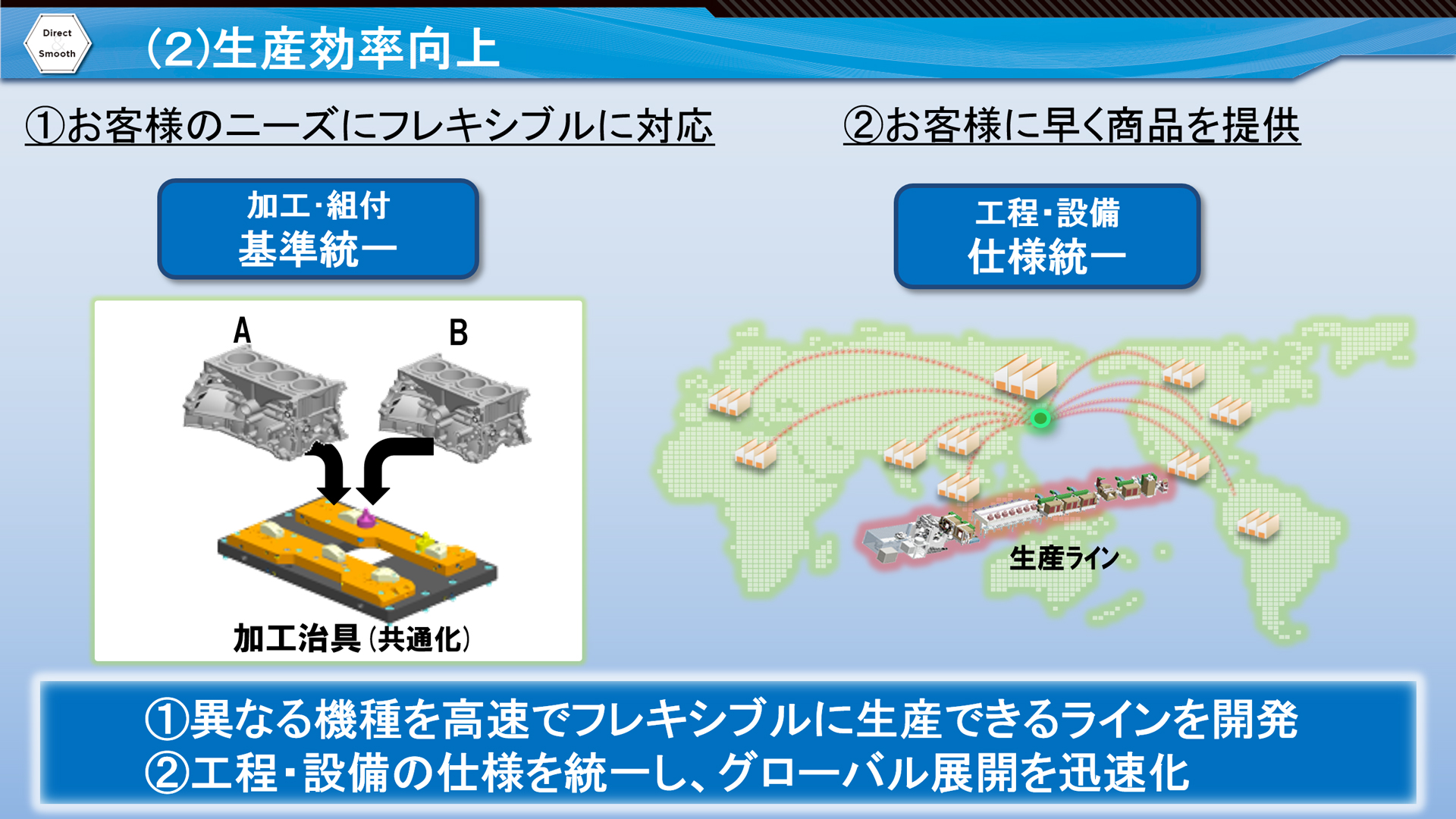

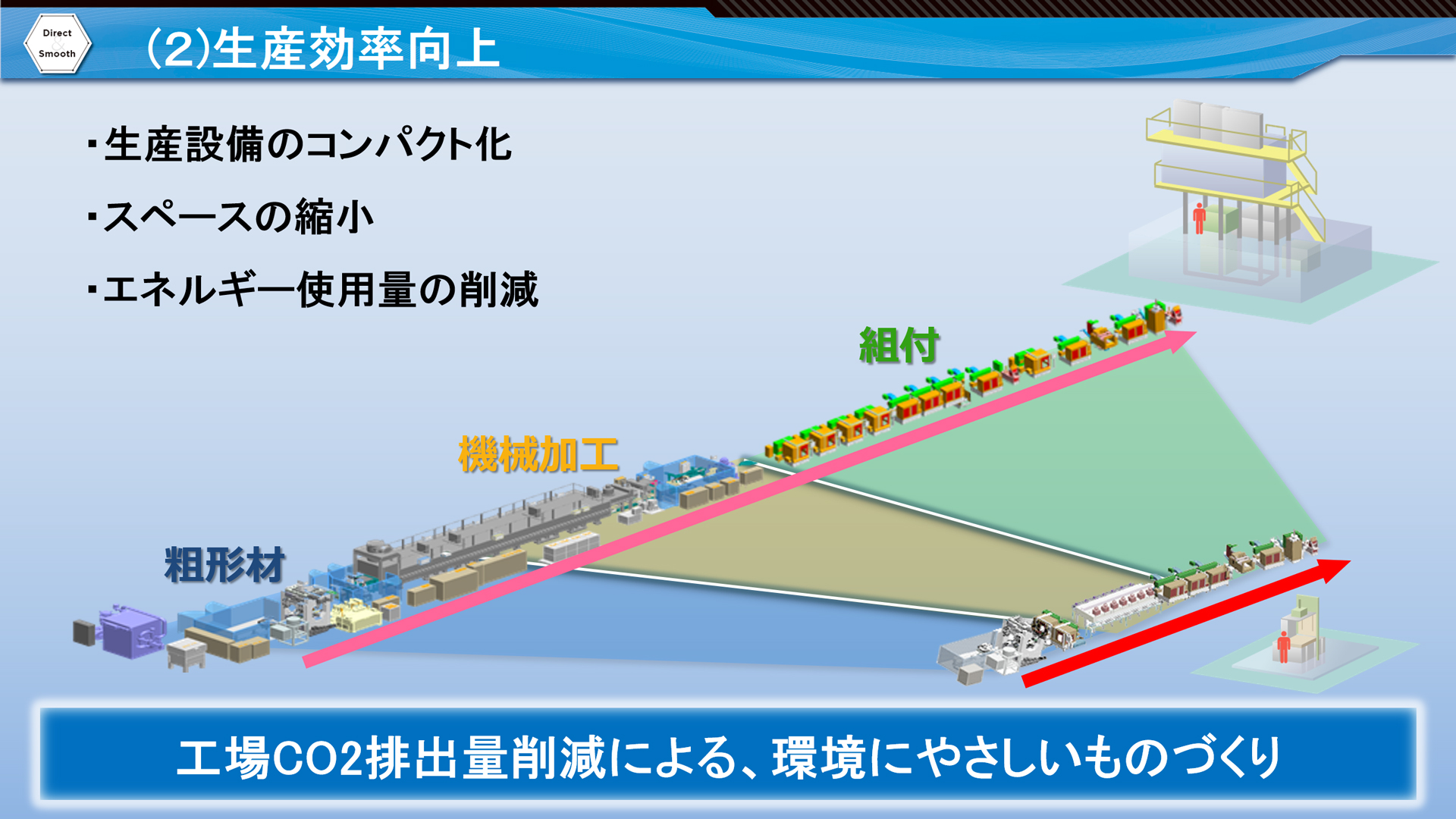

次に、商品を多くのお客様に迅速にお届けできるように、製品構造、加工基準などを統一し、モノづくりを刷新することで、高速かつフレキシブルな新発想の生産ラインをグローバルにすばやく展開していくこと。

そして、付加価値を高められる要素技術で差別化を図るとともに、基本骨格部も要素技術も、モジュール化を進め、開発効率を高めることで、新型のパワートレーン群を一気に開発し、様々な車両に迅速に展開していくことを目指してきました。

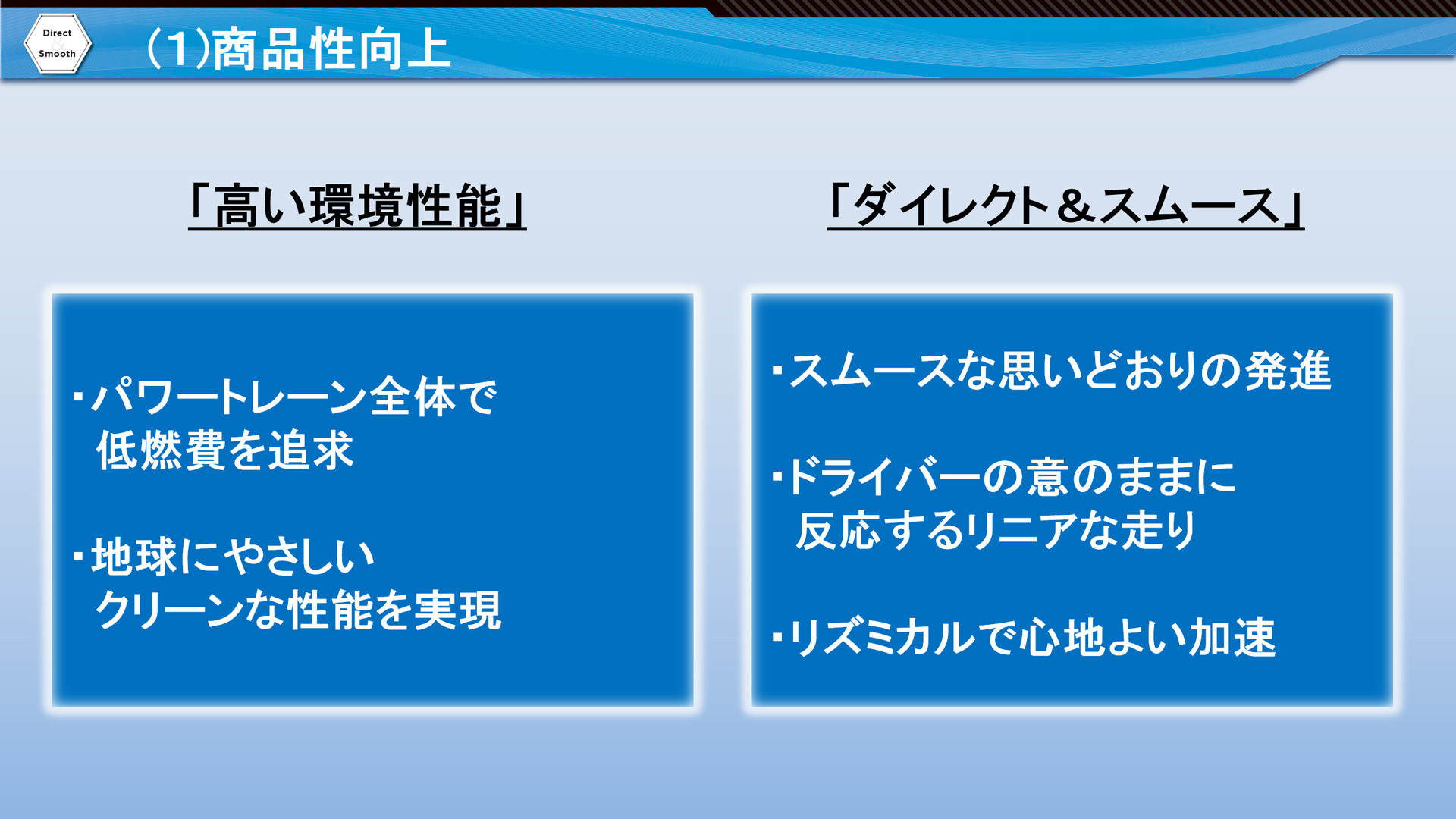

まず、商品性向上に関しまして、2つの方向性を掲げました。

一つ目は、高い環境性能です。

これはパワートレーン全体で低燃費を追求することと、地球にやさしいクリーンな性能を実現することです。

エンジン、トランスミッションなど個別に燃費を良くするだけではなく、クルマの大きさや使われ方を考慮し、それぞれの車両に最適なパワートレーンを選定し、パワートレーンシステム全体で最適な燃費を達成できるように同時に開発いたしました。

また、基本性能では、エンジンで言いますと「燃焼」など素の部分をみがくことで、デバイスに頼りすぎることなく、クリーンな性能を高次元で達成いたしました。

次に「ダイレクト アンド スムース」です。

これは、スムースな思いどおりの発進、ドライバーの意のままに反応するリニアな走り、リズミカルで心地よい加速というように、運転されるお客様の感性に訴える目標を設定し、パワートレーン全体のハードウエア、ソフトウエアを最適化することにより、「いつまでも走っていたい」と感じられる「もっといいクルマ」を目指しました。

これは、エンジンのシリンダーブロックの生産を例にとって、ご紹介しています。

様々な生産工程の革新により、このように大小さまざまなエンジンの部品を、ハイスピードでフレキシブルに生産することが可能になりました。

これにより、お客様のニーズや、環境変化によるパワートレーンの変化に対して、全世界どこでも柔軟に対応できるようになります。

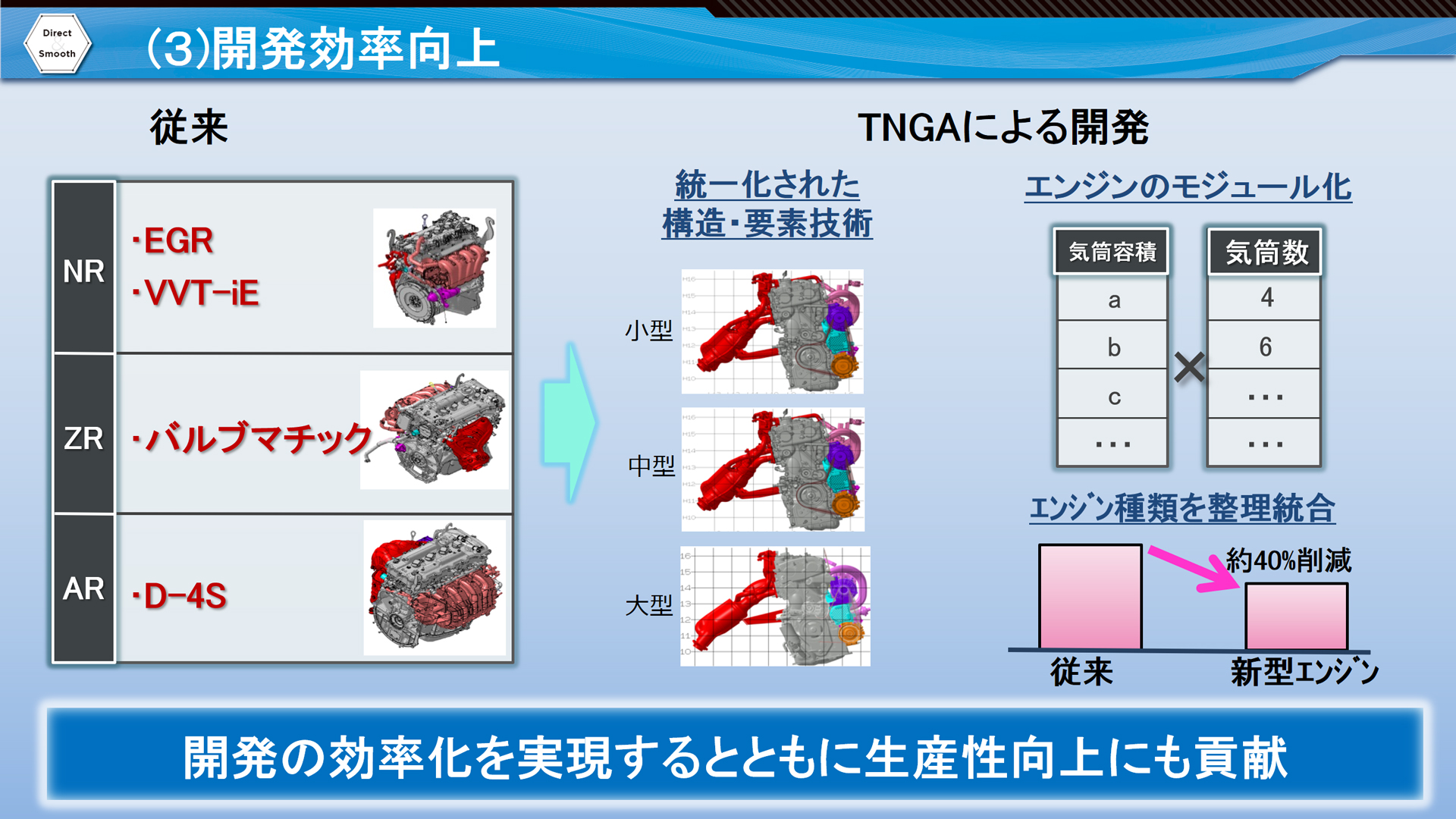

次に、開発効率の向上について、エンジンを例にしてご説明いたします。

従来、様々なデバイスや構造を、それぞれのクルマのニーズや特性に合わせて、選択していました。

今回、クルマのプラットフォームの刷新と、すべてのパワートレーンの刷新を同期させることにより、重心を低くし、かつ最適な搭載方法に構造を統一することが可能になりました。

また、それと合わせて、エンジンの燃焼室やシリンダー設計を統一し、気筒容積と気筒数の組み合わせでエンジンバリエーションを構成することも実施いたしました。

それにより、従来発生していた「同じ排気量で別の型式が存在する」というような重複をなくし、整理統合を進めることでエンジンの開発種類数を約40%低減しています。

トランスミッションや、HVシステムとの組み合わせでも、約40%の効率化を達成しており、開発の効率化を実現するとともに生産性向上も達成させることが可能となりました。

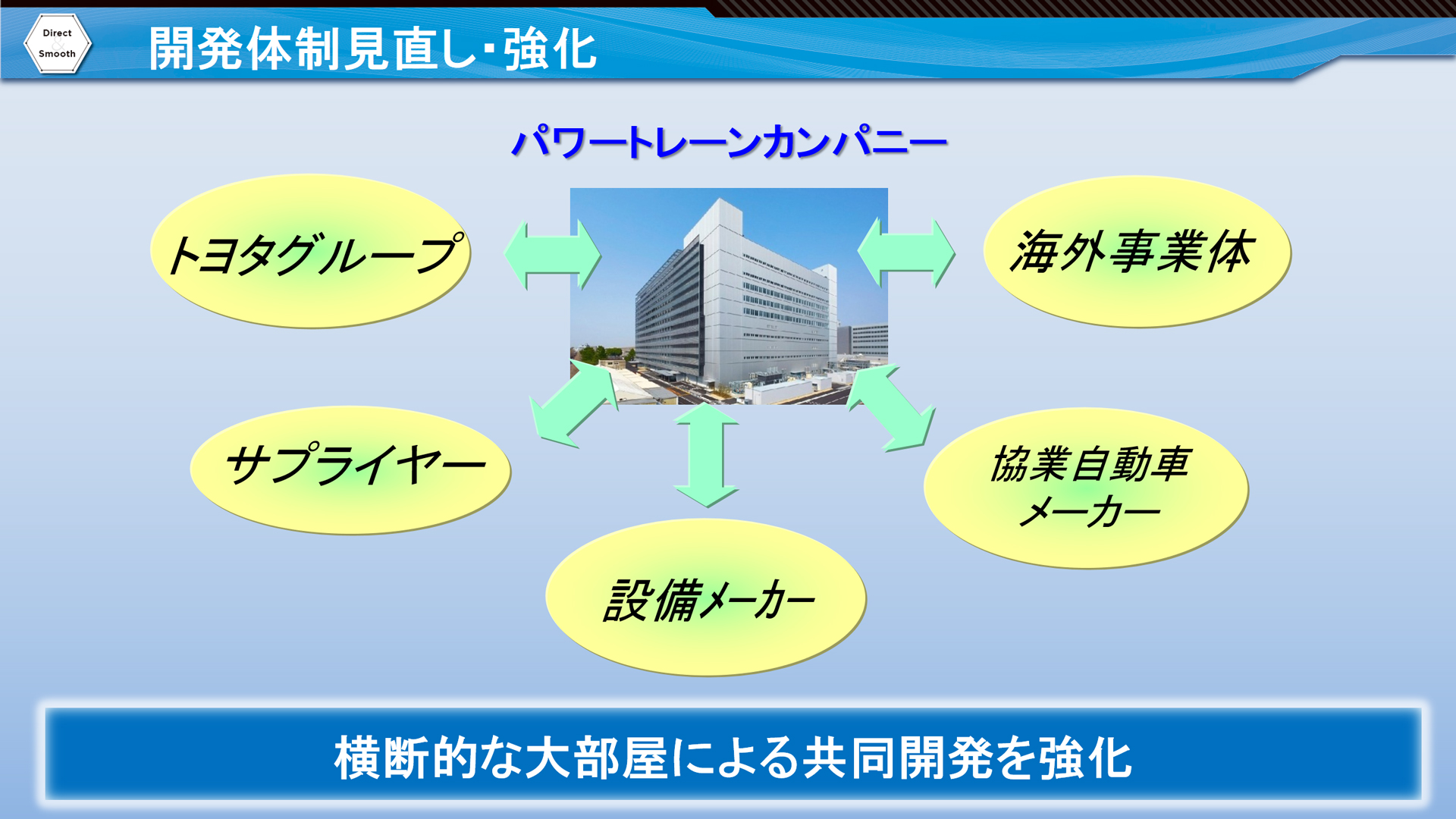

ここからは、パワートレーンカンパニーの開発体制、つまり、働き方の変革についてお話しします。

パワートレーン開発の拠点である、パワートレーン共同開発棟では、一体開発オフィスを中心に上部に試作・工法開発と機能評価を行うエリアを、また、下位部に車両評価・パワートレーン評価を行うエリアを設定しました。

一体開発オフィスでは、技術、生産技術、そして工場も一体となって課題を解決する大部屋活動などにより、意思決定の迅速化を図っています。また、エンジン、トランスミッション、ハイブリッドシステムなどの、プロジェクト関係者がワンフロアーに集まることで、パワートレーン全体としての性能・機能の最大化と開発の効率化を加速しています。

そして、試作・工法開発から評価までを、同じ場所で完結することで、関係者全員での現地現物現認の確認ができるようになり、人材育成にもつながっています。

これらにより、先行開発から製造まで一気通貫での一体開発を行い、開発のスピードアップを図っています。

最後に、トヨタの環境技術に対する想いをおさらいさせていただきます。

HVは、プリウスの発売以来約20年になろうとし、日米欧を中心に普及が進んでいますが、グローバルでは、まだ普及というレベルには至っていません。

CO2排出量ゼロの電動車の普及による効果が表れるには、まだまだ時間がかかります。

しかし、地球温暖化の進行にストップをかけるには、CO2排出量の削減が喫緊の課題であります。

現時点、市場の大多数を占める自動車は従来型エンジン車であり、今後さらに普及が進むHVやPHVもエンジンを有しており、今後も長い間、化石燃料は自動車用燃料として使い続けられます。

従って、従来型パワートレーンの技術開発は、CO2排出量削減に向けて、「確実・着実・現実的で、実行効果が期待される取り組み」であると、トヨタは考えています。