ものづくりは、長い年月をかけて技術や技能を積み重ね、新たな選択肢を生み出してきました。これからも、新たな可能性を生み出し続けていきます。

皆様と共にものづくりの本質を共有し、共に未来を拓いていきたい。Chief Production Officer 岡田政道のプレゼンテーションをご覧ください。

トヨタ自動車の岡田でございます。

お忙しい中、お集まりいただきありがとうございます。

ものづくりが生み出す世界がいかにおもしろいものであるか、いかにこの国の発展に役立っているか、ということ。

一方で、その存在や強さは決して当たり前のものではなく、コツコツと長い年月をかけて築きあげられたものであり、ひとたび失えば、もう元には戻らないものであるということ。

そういうものづくりの本質を皆さんと共有し、ものづくりを大切にすることで、未来を一緒に拓いていこうじゃないですか!

という思いでこの場を持たせていただきました。

よろしくお願いいたします。

最初の問題提起です。

この国にとって、ものづくりは本当に必要なのでしょうか?

魅力的な分野なのでしょうか?

もう古いものであるというような見方もあります。

ここに示した事例は人の移動の自由や喜びのためにトヨタがつくりだしてきているものです。

このように、トヨタの中のほんの一例を見ただけでもものづくりが、人の幸せや笑顔、楽しみを生み出す力を持っていることがおわかりいただけると思います。

問題提起の2つ目です。

地震の多い日本で本当にものづくりはやっていけるのでしょうか?

相次ぐ火災は、ほころびではないのかという見方もあります。

日本はもうものづくりでやっていける国ではなくなってしまったのではないでしょうか?

それは違うと思います。

昔から日本のものづくりは、試練を糧とし、必ず乗り越え、より強くなってきました。

2011年の東日本大震災の折には、想定外の出来事で工場や設備に甚大な被害が発生したため、その復旧に時間を要しました。

この試練を乗り越え、有事にも被害をできるだけ小さく抑える設備的対応や適切な初動のあり方を身に着けてきました。

昨年コロナウイルスが蔓延し、生産ができなくなるとマスクやフェイスガード、足踏み式の消毒装置をつくったり、医療用ガウンの生産支援を自発的にやり始めました。

こうした有事の際の初動の中味が、より迅速、能動的になりました。

そして、火災の復旧支援においては、通常ならば7カ月かかる設備製作を2カ月でつくり上げるという離れ業を、部品調達と設備製作部隊の鮮やかな連携プレーで成し遂げています。

誰一人として自分のためではなく、日本のものづくりを守る一心で動いた結果です。

まさにものづくりは人づくりです。

このような力は世界のどこにも負けることはないでしょう。

試練を力に変えてしまう日本こそが、ものづくりの最適地であると言って良いのではないでしょうか。

3つ目の問題提起です。

古いと言われることのあるものづくりは、新しいソリューションを生み出していけるのでしょうか?

たとえば、電気自動車以外で、CO2を出さないクルマができるかという例でみてみましょう。

10年前は、無理でしょ。

ハイブリッドでCO2を出す量を減らすところまでが精いっぱい、とか燃料電池っていうのは聞いたことがあるけど、という程度のことでした。

今はどうでしょう?

燃料電池のMIRAIはもう2代目だよね、とか、10年前には知る人がほとんどいなかった水素エンジンのクルマが24時間耐久を走ったよね、といった具合に様変わりしました。

次の10年は何が生まれるでしょう?

その先もきっと生み出し続けるでしょう。

本当に楽しみです。

新しい可能性を生み出すものづくりは、間違いなく成長分野と言っていいでしょう。

意志ある情熱と行動で未来の景色は変えることができます。

ここからは、意志ある情熱と行動で、ものづくりが生み出す可能性をトヨタの中のリアルストーリーで紹介させていただきます。

- クルマの性能は生産現場でつくりこめる

- 水素エンジンは挑戦の組み合わせでつくり出した

- 新しい時代に向かう先進のものづくり

ここに示しましたような内容で進めさせていただきます。

- クルマの性能は生産現場でつくりこめる

まず、クルマの動力性能を生産現場でつくりこむというお話です。

- マスタードライバー(モリゾウ)・プロドライバー監修のクルマづくり

GRヤリスの開発中に、マスタードライバーのモリゾウこと社長の豊田とプロドライバーによってクルマのセッティングの注文がつきます。

ここがクルマの味につながるポイントなのです。

マスタードライバーのモリゾウは言わば高級レストランの総料理長です。

お客様が来店する前の先味、食事中の中味、食後の後味にまで神経を配り、つくりあげます。

クルマの限界を超えた評価は、隠された秘伝のタレと究極のダシを引き出すことを意味しています。

壊しては走る、壊れたところが強くなるとその次に弱いところが壊れる、この繰り返しと、マスタードライバーの体の中にある研ぎ澄まされたセンサーによって、計測器では測れない、頭で設計しただけでは出せない味をつくり出しています。

これは、総料理長、すなわちマスタードライバーのいないお店では絶対に出すことのできない逸品となります。

話をもとに戻します。

開発中のGRヤリスにマスタードライバーからついた注文、しかし、この車は一品料理のレースカーではありません。

市販の量産車です。

いかにして量産ラインで実現するかを、開発陣や生産技術、技能員がいっしょになって考え、工程で運動性能をつくりこむチャレンジが始まりました。

元町工場のGRヤリスラインでなしえたことを紹介します。

- 元町工場、GRヤリスが量産車で成し得たこと

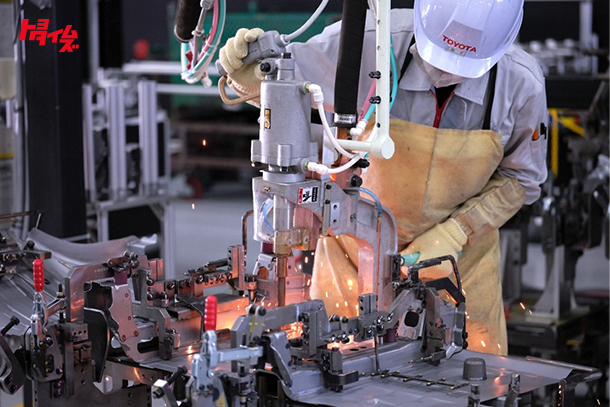

スポーツカーは高いボデー剛性が必要です。

そのために、通常よりも多くの溶接打点を匠の技で打ち、接着剤も丁寧に塗っていきます。

いずれも、普通の量産車ではできません。

これによって高い剛性が実現します。

GRヤリスはクルマづくりを変える第一歩であり、これからさらなる量産展開のチャレンジフェーズに入っていきます。

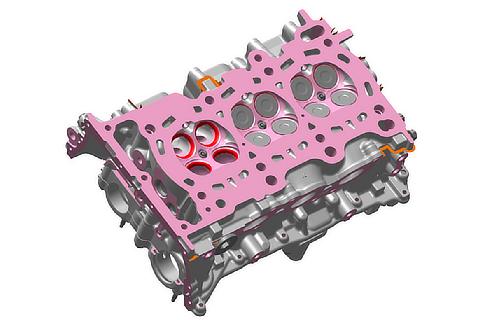

こちらは、バランスの良いクルマのつくり込みです。

部品には製造ばらつきがありますが、これをあらかじめ測定し、組み合わせた状態で最適となるものどうしを組み付けるという、こった技術です。

これによって、車両完成状態での精度がベストになります。

以上が、クルマの運動性能が生産ラインでつくりこめるという紹介です。

- 水素エンジンは挑戦の組み合わせでつくり出した

次は、今話題の水素エンジンが地道な挑戦の組み合わせでつくり出されたというお話です。

- 開発・試作陣の想いと苦労

ガソリンが水素になり、様々な難しさが出てきました。

エンジンの技術者や試作の技能員たちは一つ一つ乗り越える努力をしていました。

水素タンクはガソリンとは全く違う安全性が必要でした。

ガソリンを筒内に噴射するインジェクターという部品はそのままでは使えません。

これらは、立ちはだかった壁の一例にすぎません。

それらをものづくりの力で乗り越えていきました。

- サプライヤーの挑戦

サプライヤーの皆さんにも支えていただきました。

これまでエンジン部品の加工で培ってきた技術をミクロン単位の穴あけを特殊加工で実現しました。

燃料噴射のインジェクターは、ガソリンという液体から水素という気体に代わることで発生する課題を材料や加工技術で克服しました。

- トヨタの挑戦

続いて、内製のチャレンジです。

燃費性能をつくりこむべく加工技術、高い効率を生み出すモーターの組付け技術、安全性を約束する水素タンク製造技術など、これらは、もともとはそれぞれのパワーユニットを磨き上げ、積み上げてきたものでした。

そして、これらの挑戦、努力によって、FCEVとエンジンのものづくり技術が組み合わさって水素エンジンはつくられました。

こうして生まれた水素エンジンのクルマでモリゾウこと社長の豊田が24時間耐久を走りぬき、世界に水素エンジンの可能性を実証することができました。

電動車の選択肢が広がることで、カーボンニュートラルでありながら、エンジンを必要とするお客様を笑顔にし、エンジンをつくる人々の仕事を守るという可能性の扉が開かれました。

これは、クルマのみならず内燃機関や燃焼を伴う装置を持つ乗り物や設備、すなわち産業全体の可能性の扉を開いたとと言ってもよいでしょう。

- 新しい時代に向かう先進のものづくり

次に、新たな時代に向かう先進のものづくりについてです。

- グリーンファクトリーへの道

私たちはグリーンファクトリーを目指しています。

カーボンニュートラルはものづくりを根本から見直す機会を与えてくれています。

2035年には工場がカーボンニュートラルとなるという目標を持って、様々なチャレンジをしていきます。

- アイディアを具現化した技術開発

そのひとつにアイデアを駆使した技術開発があり、ここでは塗装技術を紹介します。

左右の映像を見比べていただくとその違いは歴然としています。

静電気と回転というアイデアを組み合わせて、

最少の塗料で、最大の塗布効率を狙ったものです。

設備は小さく、電力も大きく減らすことができました。

次は、プレス成形と塗装を金型の中で完結してしまうという技術です。

これによって、先ほどのような塗装という工程そのものが不要となる可能性のあるトライ中の技術です。

続いて、塗装をシールに置き換える技術です。

シールをカスタマイズして特別なものにできたり、貼り替えて楽しむこともできます。

KINTOというサブスクリプションサービスがありますが、KINTOで取り扱う中古車をリノベーションし、ワクワクするような車に仕立て直して提供することにトライしようとしています。

中古とは思えない質感、あるいは他にはない外観や内装の提供など、お客様にとって自分だけの1台をお届けするのと同時に、循環型社会にも貢献していきたいと思っています。

機能面でのアップデートをしていくようになるというのが先日発表したGRヤリスモリゾウセレクションです。

- からくりを使った無動力装置

次に紹介しますのは、からくりです。

からくりは、ギアやシャフトを組み合わせた無動力で動く装置のことです。

トヨタの本社工場には、TPS、トヨタ生産方式基本ラインというのがあり、からくり仕様に回帰することで、センサーや制御機器を使わない自動機を知恵と工夫でつくり上げています。

正常に動かないと次の動作をしないとか、センサーに頼らなくても問題がわかるなど、人の感性と設備を育てています。

こちらは実際の設備です。

パレットいう部品の入れ物を入れ替える動作を無動力で行い、自動搬送台車と組み合わせることで無人化を達成する究極のカーボンニュートラル装置です。

- 先端技術とTPS(トヨタ生産方式)のコラボレーション

最後に、先端技術とTPSのコラボレーションについて紹介します。

1つ目は、自動搬送についてです。トヨタでは、運ぶこと自体がムダ、運ばないということが出発点であり、この図のようにA点からB点に運ぶとするならば、レイアウトを変えて距離を縮め、荷量などの原単位を小さくし、最後に残った部分だけを自動化します。

この考え方は、ウーヴンシティの地下物流などにもつながっていきます。

2つ目は、AIを使った自動検査です。機械学習によって不良の検査を自動化し、省人化した例は世の中にもたくさんありますが、私たちは、ここで取り扱っている膨大なデータから不良をつくらない本質改善へとつなげていくことをゴールとしています。

3つ目のデジタルトランスフォーメーション、IOTですが、センサーをつけて、設備や生産ラインの状態が隅々までモニター画面で見えることには意味があると思います。

しかし、私たちには苦い経験もあります。IOTの波に真っ先に乗らんとばかりにやってみました。

しかしながら、そもそも改善とTPSの追求で設備可動率を98%まで上げてきているトヨタのラインで残されている最後の2%の問題は、人の力でしか解決できない本質的なものなのです。

トヨタには、人を機械の番人にしないという考えがあり、この2%の追求のためにも設備をシンプルにし、故障しない設備づくりを目指しています。

こうしたトヨタらしい人中心の考え方とDX、IOTを組み合わせて、人とコンピューターの連係プレーで次世代の先進的な生産ラインをつくっていきたいと思っています。

ちなみに、ここに示したラインは、2019年にメキシコにつくった車両生産ラインです。

むすびです。

私は、ものづくりの世界で育ってきました。

自分自身は不器用で、何をつくっても、そううまくはないですが、現場の仲間と共にする仕事が好きです。

若いころは、機械の作動油を頭からかぶったこともありましたし、現場の工長と、けんかもしました。

ものづくりは私の人生そのものです。

そして今、DXやカーボンニュートラル、新しいチャレンジの波が押し寄せてきていますが、仲間と共にチャレンジできる環境にワクワクしています。

私たちトヨタにはグローバルにものづくりの仲間がいます。

そのような中で、まず日本でやってみる。失敗することもたくさんあります。

資源の無い地震の多い日本ですから、何かと難しい環境でもあります。

しかし、私たちには、これを強みに変える力がありますから、日本で通用するものができれば、必ず海外でも通用すると思っています。

頼りにもしてもらえると思っています。

その上で、海外の製造現場の実情に合わせ、またいい部分を取り入れて、応用し、展開していきたいと思っています。

そういうことの積み重ねで、地域、地域で幸せを量産する「町いちばんの自動車会社」になっていきたいと思っています。

ご清聴ありがとうございました。

以上

トヨタは、革新的で安全かつ高品質なモノづくりやサービスの提供を通じ「幸せを量産する」ことに取り組んでいます。1937年の創業以来80年あまり、「豊田綱領」のもと、お客様、パートナー、従業員、そして地域社会の皆さまの幸せをサポートすることが、企業の成長にも繋がると考え、安全で、環境に優しく、誰もが参画できる住みやすい社会の実現を目指してきました。現在トヨタは、コネクティッド・自動化・電動化などの新しい技術分野にも一層力を入れ、モビリティカンパニーへと生まれ変わろうとしています。この変革の中において、引き続き創業の精神および国連が定めたSDGsを尊重し、すべての人が自由に移動できるより良いモビリティ社会の実現に向けて努力してまいります。