2022年11月30日

将来の電動化社会を見据えた無電柱化手法に取り組み中~安全、安心、環境に優しい快適な社会の実現を目指して~

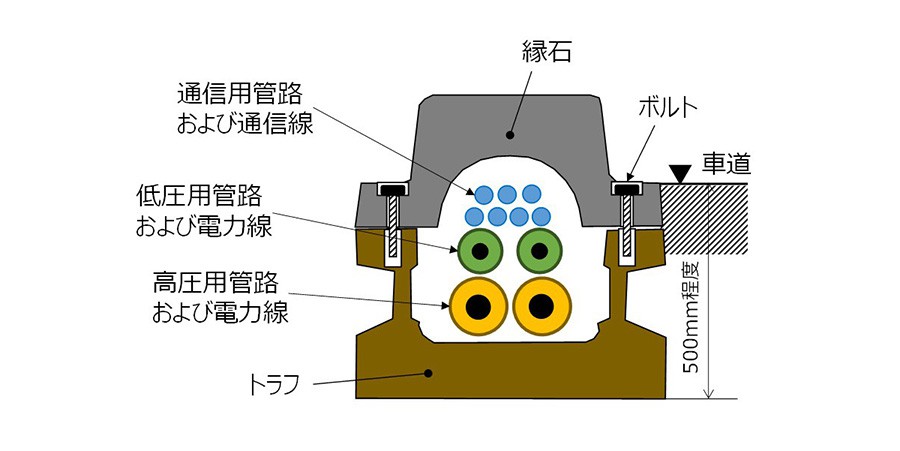

トヨタ自動車未来創生センターでは、将来の自動運転車の到来、環境に優しい電動車のさらなる普及を見据えて、モビリティを支えるインフラ(モビリティインフラ)の研究開発を行っています。図1をご覧ください。こちらは将来のモビリティ社会のひとつのイメージです。車道と歩道の間に、大きな縁石があります。実はこの中には、電力や通信など基幹ラインが入っています。このように電力や通信が道路のそばにあると、充電スタンドや、自動運転を実現するためには欠かせない高速無線通信用の基地局などが効率的に設置でき、多様化、多機能化している社会の変化に対してフレキシブルに対応できるのではないかと考えています。今回は、トヨタT&S建設株式会社と共同で開発した無電柱化縁石について紹介いたします。

-

- 図1. 将来のモビリティインフラのイメージ

無電柱化縁石のコンセプト

-将来のモビリティインフラの研究開発の中で、なぜ、無電柱化にフォーカスしたのですか?

- 中谷

- 私たちがモビリティインフラの研究開発に取り組み始め、インフラ業界の動向や課題を調べたところ、無電柱化するには非常に長い工期と、多額のコストがかかっていることを知りました。一般に、歩道の地下にはガス管や水道管などが埋まっているため、電線類を埋設しようとすると、既設のガス管や水道管を一旦どこかに移動させる必要があります。そこで、我々は歩道と車道の間にある縁石に着目し、もしも縁石の内部を中空にし、電力や通信線などを収納したら、容易に無電柱化できないだろうかと思いついたのです。(参考 : 無電柱化に関する情報 : 国土交通省より)

-無電柱化の実現のために縁石に電線類を入れる…、面白いですね。無電柱化縁石について教えてください

- 中谷

- コンセプトとしては、縁石内部に空洞を設け上下2分割にします。下部の「溝」を地中に埋め、電線類を格納し、上部の「縁石形の蓋」をかぶせ、ボルトで締結するシンプルな構造です(図2)。その特徴は、一般に縁石の下にはガス管や水道管などが埋設されていることがほとんどないため、無電柱化縁石を設置する際、それらを気にする必要がありません。また、従来工法と比べて深く掘らなくても設置ができます。さらに設置場所が建物から離れるため、工事の際、建物の倒壊の可能性も低いです。その結果、設置工事が低コスト、短工期になり、人々の生活への影響が少しでも抑えられるのではないかと考えています。

-

- 図2. 無電柱化縁石のコンセプト

-トヨタがコンクリート製品の開発とは、面白いですね

- 中谷

- 実は、トヨタの創業者 豊田喜一郎は戦後の焼け野原を見て、コンクリートで燃えない家を造れないかと考え、社内でプレキャストコンクリート(工場などであらかじめ型に流し込んで製造されたコンクリート製品)の研究をしていました。後にユタカプレコンという会社を立ち上げ、量産公営住宅のコンクリートパネルの生産に貢献してきました。現在、この技術を受け継いでいるのがトヨタT&S建設であり、この無電柱化縁石のコンセプトを具現化するために、プレキャストコンクリート技術を活用し、共同研究を実施いたしました。

設計のプロセス

-このような縁石は見たことがないですが、どのようにして設計されたのですか?

- 中谷

- 無電柱化縁石のように、縁石の機能と電線を収納する電線共同溝の両方の機能を兼ね備えたものは今まで存在していなかったので、設計基準や要件はありませんでした。そこで、従来の電線共同溝の要件に加えて、車両が乗り上げた時にも内部の電線が損傷しない縁石の要件を自分たちで設定いたしました。

-どうやって設計要件を決めていったのですか?

- 中谷

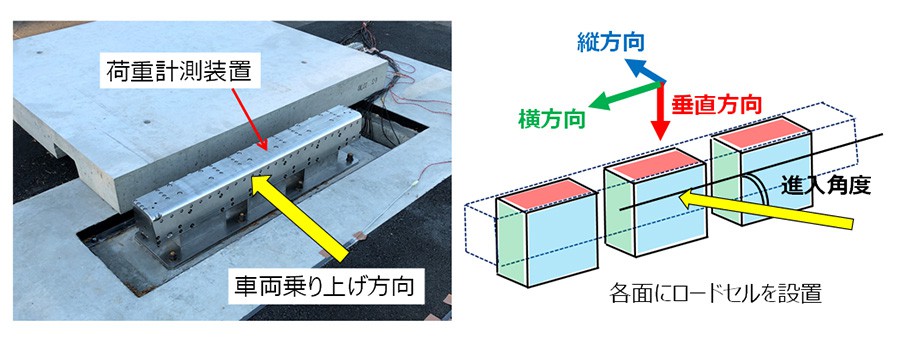

- まず、縁石に日常起こりうる代表的な条件を3つに絞りました。1つ目は、路肩に縦列駐車をするような、ゆっくりとした速度での乗り上げる現象。2つ目は、万一の事故のような、高速での乗り上げる現象。3つ目は、住居や店舗に出入りするような、繰り返しの乗り越える現象です。また、実際に車両が乗り上げた時の荷重を調べるために、内部に荷重を検出するロードセルを複数個装備した縁石形状の「荷重計測装置」を製作しました(図3)。

-

- 図3. 荷重計測装置

- 中谷

- そして、先述の3つの現象について、乗用車と大型トラックで、車速や進入角度を変えて荷重計測装置を乗り上げ、縦・横・水平の3方向の荷重成分を計測しました。トラックの荷台には従来の重量要件に合うよう積載物を調整しました。さすがに、初めてトラックが荷重計測装置を乗り上げたときは荷崩れが心配でハラハラしました。

-

- 図4. 車両の乗り上げ試験状況(乗用車)

-

- 図5. 車両の乗り上げ試験状況(大型トラック)

-

- 図6. 計測準備風景

-実際に得られた荷重はどのように、無電柱化縁石の設計に利用したのですか?

- 中谷

- 荷重成分を用いて、まずトヨタT&S建設が、無電柱化縁石の外観形状、鉄筋の仕様を設計し、それをベースにトヨタが、これまで自動車開発で培った強度、衝突シミュレーション技術を用いて細部の形状検討を行いました。

-シミュレーションについて、具体的に教えてください

- 中谷

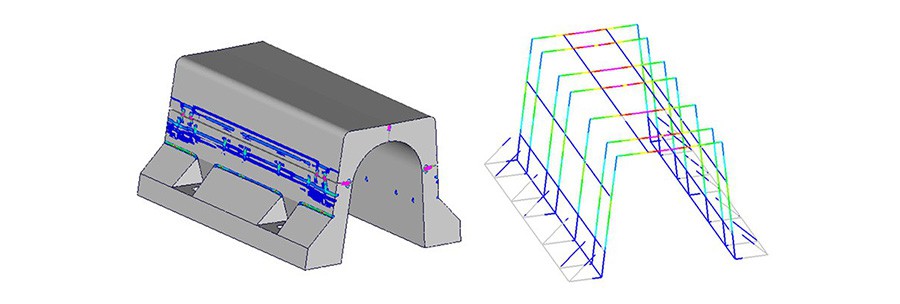

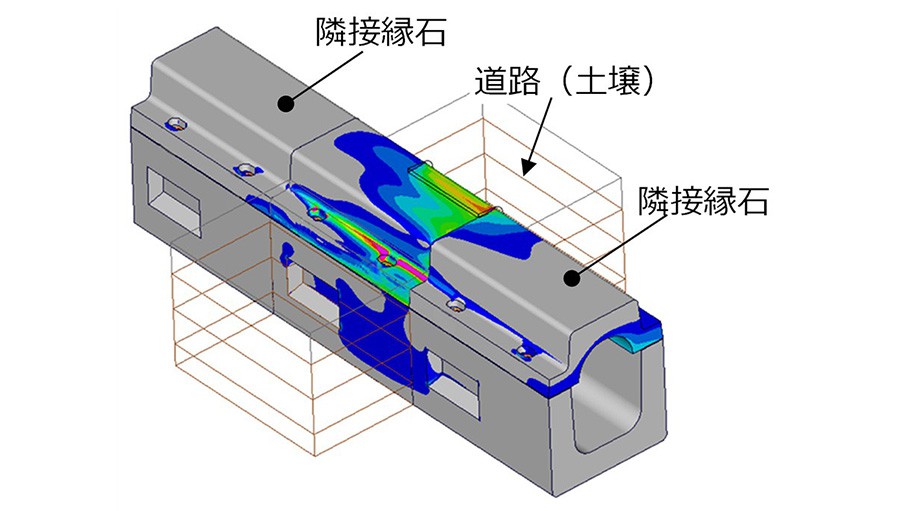

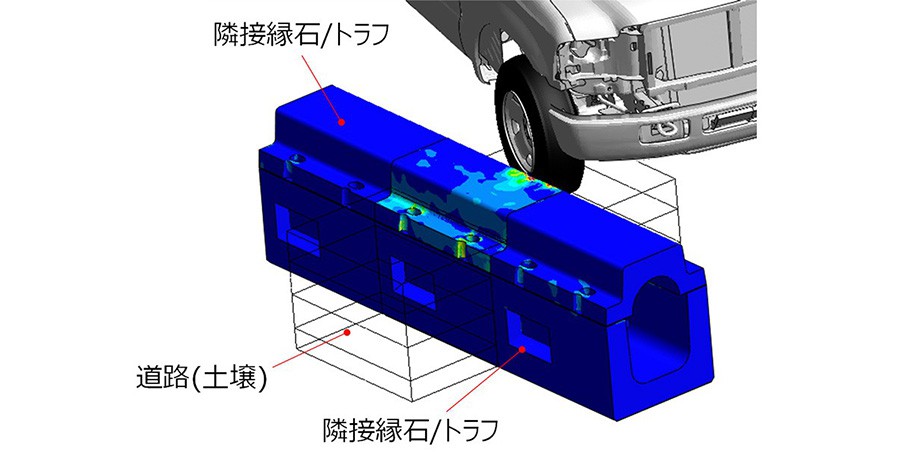

- シミュレーションでは、無電柱化縁石が地面に設置された状態を模擬し、車両で乗り上げた際の、縁石のひび割れや鉄筋の変形などを確認しました。初めに縁石「単体モデル」で、形状やコンクリート物性、内部鉄筋を忠実に模擬し、単体の強度試験とシミュレーションがほぼ同じ挙動となることを確認しました。次に、その単体モデルを用いて道路の物性や隣接する縁石を織り込んだ「道路設置解析モデル」を構築。そこに先の実験で得られた荷重を付加し、縁石の変形や応力などを見ながら、外観形状、鉄筋の配置など繰り返し検討し最適仕様を導き出しました。最後に、無電柱化縁石の最終形状を用いて、車両モデルを用いた乗り上げシミュレーションを行い、強度上問題ないことを確認しました。

-

- 図7. 縁石単体モデルでの強度試験シミュレーション結果(左 : コンクリートの応力分布、右 : 鉄筋の荷重分布)

-

- 図8. 道路設置解析モデルでの応力分布

-

- 図9. 車両乗り上げシミュレーション結果

今後の展望

-今回の研究で得られた無電柱化縁石は、現在の道路に織り込んで問題なさそうですね。皆様の、今後の展望についてお聞かせください

- 中谷

- 今回は、トヨタのシミュレーション技術とトヨタT&S建設のプレキャストコンクリート技術を融合して、将来のモビリティを支える新たなインフラ構造物として、無電柱化手法を開発してきました。トヨタは、今後も引き続き、人とモビリティとインフラが一体となった安全・安心な社会、環境に優しく快適な社会の実現を目指し、新たなインフラシステムの研究開発を進めていきたいと思っています。

-

- 図10. 一緒に開発したメンバー。上段左から時計回りにトヨタT&S建設 伊藤さん、小島さん、加藤さん、トヨタ自動車未来創生センター 益木、安井、中谷(筆者)、竹内、藤原

トヨタT&S建設ご担当者様からのメッセージ

弊社は燃えない家づくりから始まり、建築・土木問わず、プレキャストコンクリートを使用した建築物に携わってきました。直近ではクルマにとって不可欠な道路床版の製造に関わっています。このたびの無電柱化縁石の開発の課題は、既存の道路に「給電」という新たな仕組みを、道路幅員を減らすことなく、極力簡単に組み込むことでした。その課題をクリアーするために、道路の端の縁石に着目。新たな発想を実現するため、未来創生センターのメンバーとともに、リスクを想定した実験や、施工検証を繰り返すことで、設計法を確立してきました。難しい課題でしたが、このような新発想のモビリティインフラ提案に共同参画できたことに感謝しています。

著者

中谷 浩之

トヨタ自動車 R-フロンティア部 革新インフラシステムG 主幹

将来モビリティやモビリティを支える新たなインフラシステムの企画・開発に従事。

本プロジェクトでは社内外の方々との連携、開発推進を担当。

本件に関するお問い合わせ先

- 未来創生センター

- メールアドレスxr-probot@mail.toyota.co.jp