2024年03月22日

もっといい工程をつくろう 工程シミュレータでバーチャル現地現物~リスクの見える化と工程の最適化~

トヨタ自動車株式会社 未来創生センターではトヨタがモビリティカンパニーに変革する中で、自動車業界だけでなく建設業界が抱える労働力不足や高齢化に対する解決策として、共同研究先の株式会社大林組(以下、大林組)とともに工程シミュレータ「GEN-VIR(ゲンバー)®*1」を開発し、進化させてきました*2-4。また、東名多摩川橋における東名リニューアル工事*5現場で働く方との交流を通じて、GEN-VIRを活用することによって、現場での労働災害をもっと未然に防止する方法や、作業員がもっと働きやすい工程をつくることができないかという思いが湧いてきました。そこで、上記の課題に対応するためにGEN-VIRを活用した『リスクの見える化』と『工程の最適化』の技術開発に挑戦しました。開発メンバーの小川、杉原とともにその詳細をご紹介します。

『リスクの見える化』とは

-安全な工程をつくるためのリスクの見える化とは、どのようなことをされたのでしょうか?

- 小川

- 大林組と共同で開発したGEN-VIRでは、バーチャル上で作業員が工事をするようすを再現できるのが特長の一つです。もしもロールプレイングゲームのようにバーチャル上で作業員がさらされるリスクを見える化することができれば、作業員は今後自分に起こりうるリスクを事前に知ることができ、実際のリスクを回避または軽減することにつながるのではと考えました。

-なるほど、もともと作業のムダ・ムラ・ムリの見える化のシミュレーションに対して、作業員の作業内容からリスクを予測するというのは難しそうですね。具体的にどのようなサービスを開発されたのでしょうか。

- 小川

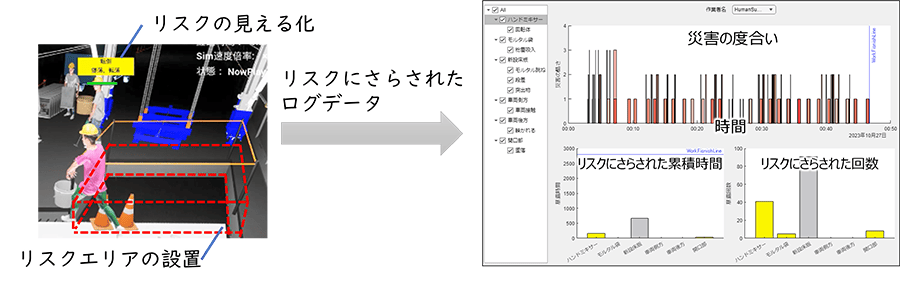

- 本機能も前回と同様、ゲームエンジンを活用して開発をおこないました。具体的なサービスですが、危険源、つまり災害を起こす根源を囲むようにエリアを設定し、そのエリアに作業員が侵入すると災害の現象となるキーワードを作業員の頭上に表示します。複数のリスクが重なる場合は、複数のキーワードを縦に並べて表示されます。加えて、作業員ごとに起こりうる災害の度合いを時系列で表したり、リスクごとにリスクにさらされている累計時間や回数を表したりすることもできます。

-

- 図1 GEN-VIRのリスクの見える化機能

-作業員ひとりひとりに対して、リスクにさらされたログデータが作成されるのですね。

- 小川

- はい。この機能では、作業員全員に対して起こりうる災害を見える化することができるので、個人のリスク管理やチーム内でのリスク相互啓発に役立てるなど活用が期待されます。

-事前のリスク対策に活用できそうですね。具体的にリスクの度合いはどうやって設定されたのでしょうか。

- 小川

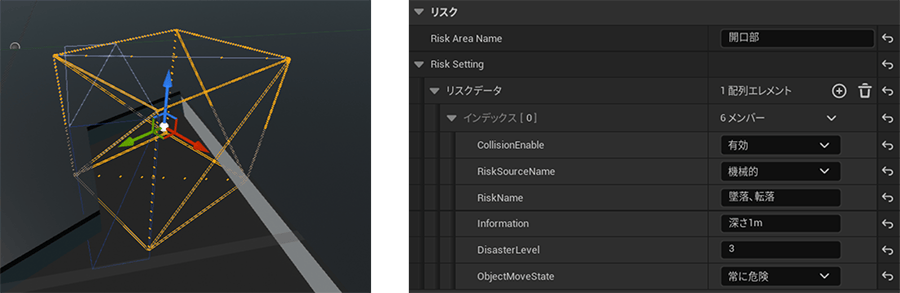

- まず危険源となる対象物に対して、リスク判定をするエリアを設けます。図1では作業環境の「穴(高所)」が該当します。そして、各リスクに対して、大林組が過去の経験から「リスク度合い」を示すパラメータを入力します。そして作業員がそのエリアに重なり、リスク発生条件を満たした場合にリスクが表示されるようにしました。図1の例では「転倒」「墜落、転落」です。またリスクは作業環境だけでなく、作業で使用する道具や材料にも存在します。それらに対してもリスク判定をするエリアを設け、リスクの種類やリスクの発生条件、その度合いを入力します。このようにして、考えられる範囲で現場に潜むリスクを入力しました。

-

- 図2 リスクの設定画面

左 : エリアの設定、右 : パラメータの設定

- 動画 モルタル打設工程にリスク見える化を適用したシミュレーション

【閲覧時の注意】GEN-VIRはシミュレーションの負荷を考慮して、一部の防護道具は未着用で作業しています。また本来ならば危険な行動により作業を中断しなければならない場面でも、バーチャル上ではそのまま作業が続けられています。

-まさに作業現場と作業工程がバーチャル化されたGEN-VIRならではの入力作業ですね。実際の多摩川橋の現場では、この機能はどのように活用されたのでしょうか。

- 小川

- 大林組とこの機能の活用を話しあったとき、やはり作業員のリスクに対する自分事化が最優先だということで、「モルタル打設*6工程の労働災害防止活動」に活用することになりました。多摩川橋の現場では、作業開始前の朝礼で作業員全員が動画を見て、作業の危険箇所を確認しました。作業員からは「紙や写真で見るよりもイメージしやすい」「俯瞰視点から現場を確認できるので危険な箇所がわかりやすい」というコメントをいただきました。

-

- 図3 朝礼での労働災害防止活動のようす

-数時間後に自分や仲間が直面するかもしれないリスクを共有することで、互いに気配りもできそうですね。ありがとうございました。

最適化技術を使って、現場に合わせた工程を組む

-ここからは、課題の二つ目である『工程の最適化』について、開発者の杉原さんにヒアリングしました。そもそも最適化とは何でしょうか。

- 杉原

- 誰しも生活の中で、何らかの作業日程をつくると思います。作業を早く終わらせようとすると人工を多く投入すればよい、最新の工機を入れればよいということが考えられますが、限られた人工や作業時間の中で、人工を少なくするあるいは作業時間を少なくするような解を求めるのが「最適化」です。ここでは工事現場を例にご説明します。

-工事現場ではどういう課題がありますか。

- 杉原

- 工事の日程をつくるときに、過去の事例などを参考に工事の都度日程を作成していますが、必ずしも効率的な日程や、人員配置となっていないことがあります。また、作業工程が明確になっておらず、作業順は個人の経験値任せになっている、作業管理者が進捗を把握しにくいという課題があります。

-今回開発した最適化手法の特長はなんですか。

- 杉原

- 一般的には工期最小になるように機械や作業員を工程に割り当てる手法が存在します。それに加えて、今回開発した最適化手法は工期を最小にするだけでなく作業員数を最小にしたり、無駄時間を最小にしたり、特定の作業員に作業を多く割り振るといった日程をつくることができます。また、作業員を割り当てるときにその作業のスキルに応じて担当する工程を割り当てるといった現場のニーズを具現化した機能を備えています。

-いろんな切り口で最適化ができるんですね。どのような数学的な手法を用いて最適解を導き出しているのか、技術的な内容について教えてください

- 杉原

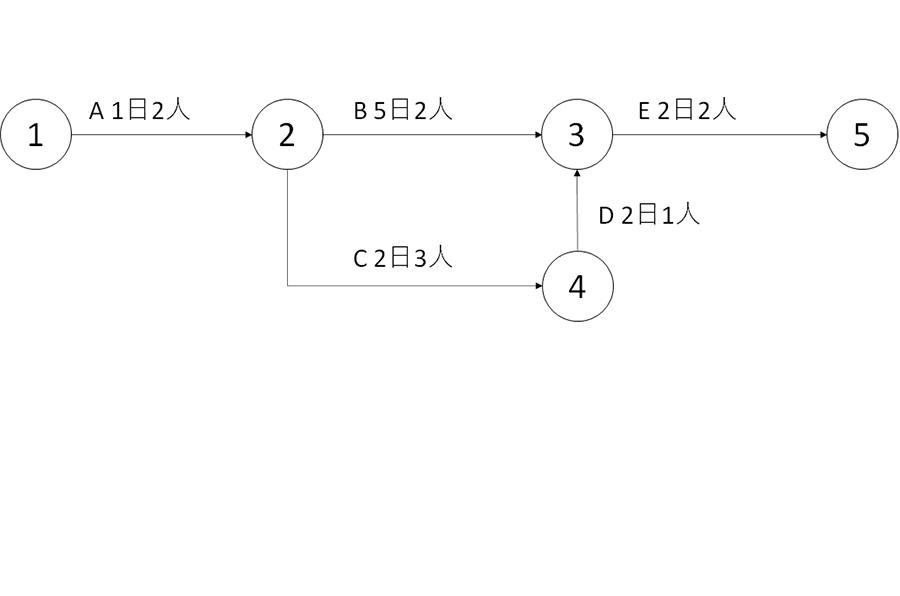

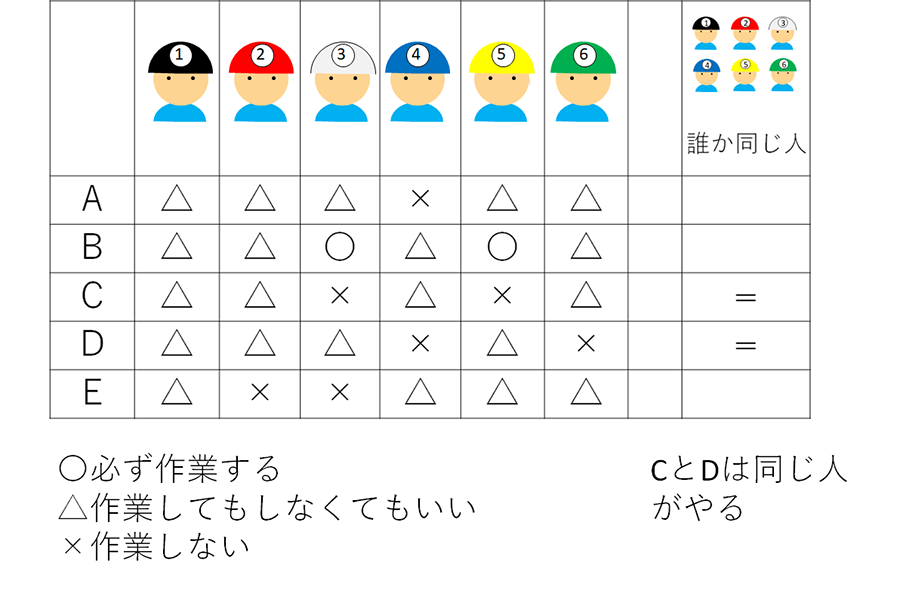

- 今回の数理最適化の手法は「線形計画法」を用いた「スケジューリング問題*7」をベースとしています。工程が満たす条件として図4(a)のように工程を実施する順番と工程に必要な作業員数、日数などを与えます。作業員の割り当てを満たす前提条件として図4(b)のように作業員のスキルや班分けを考慮して「必ず作業する」「作業しない」「作業してもしなくてもいい」を与えます。「作業してもしなくてもいい」の条件の場合、最適になるように「作業する」か「作業しない」かを選択します。また工程が変わるたびに遠くの「場所」に移動するのは非効率ですし、「一連の工程は同じ作業員にやってもらいたい」という作業管理者のニーズもあるので、「誰でもいいけど同じ人が実施する」という条件も設定できます。例えば図4(b)ではCとDは同じ人が実施するという設定です。

-

(a)

(a) -

(b)

(b)

-各工程に対して、作業員の条件を明確にしていったのですね。それからスケジューリング問題を解いていったのでしょうか。

- 杉原

- 今回つくった数理モデルでは最適化する項目は「工期最小」「人数最小」「ムダ時間最小」「作業量優先割り当て」の4つを個別に、あるいは、混合して指定できるようになっています。「ムダ時間最小」とは誰も作業していない時間を最小にすること、「作業量優先割り当て」とは多くの作業を実施してもらいたい作業員に多くの作業時間を割り当てることです。図4の条件で「工期最小」で最適化した日程を図5に示します。この例では作業員1がC、D工程を、作業員2はC工程をといったように作業員ごとに工程が割り当てられました。なお作業員6には作業が割り当てられていませんでした。

-

- 図5 図4の条件で「工期最小」で最適化した日程

-現場ではどのように活用されていますか

- 杉原

- 最適化の実際の適用にあたっては現場の工事業者様の要望をお伺いし、工程の条件と作業員の条件を明確にしたうえで日程を作成し、作業員を割り振りました。実際の作業では図6のように役割ごとに色分けしたビブスを着て作業していただいた結果、作業員の分担が明確になるとともに、職長さんの管理もしやすくなりました。詳しくは大林組プレスリリースをご覧ください。

-

- 図6 現場でビブスを活用したようす

今後の展望について

-最後に、今後の展望についてお聞かせください。

- 杉原

- 今回ご紹介した二つの技術内容は、現場が立ち上がる前の事前検討でもっといい工程をつくる際に大きな本領を発揮すると考えています。引き続き、多くの作業員をラクにするためのリスクの見える化と工程の最適化について、大林組の現場の皆さんと議論しながら開発を進めたいと思います。また、工事現場以外にも適用できる可能性を十分に含んでいると考えているので、さまざまな現場で活用しつつ、GEN-VIRを進化させていきたいと思います。

-

- 図7 プロジェクトメンバーの写真

小川 : 上段左から二番目、杉原 : 上段左から三番目

参考情報

| *1 | トヨタ自動車と大林組が共同で開発した工程シミュレータ。トヨタの現地現物の考え方に基づき、作業工程をバーチャル内で再現し、人中心の工程に改善することを目指し、開発、進化させている。GEN-VIRは、現地現物の「現」の日本語読みである「GEN(ゲン)」と、バーチャル(virtual)の英語頭3文字である「VIR」を組み合わせた造語であり、トヨタ自動車の登録商標である |

|---|---|

| *2 | シミュレーションを活用して施工作業員をラクにしたい! |

| *3 | どんな工程でも、誰でも使える?!施工シミュレータの開発 |

| *4 | トヨタイムズ、総重量1万トンの巨大工事に改善は通用するのか? |

| *5 | 東名リニューアル工事(東名多摩川橋)

|

| *6 | モルタル(砂とセメントと水とを練り混ぜて作る建築材料)を型に流し込む作業 |

| *7 | スケジューリング問題とは、作業する順番が決まっていて作業に必要な機械もわかっているときに、最後の作業が最短になるように作業の開始時間を決める問題 |

著者

小川 裕太(おがわ ゆうた)

2017年入社。これまではガソリンエンジンの研究開発や電気自動車に関連するエネルギーシミュレータの開発を担当。本プロジェクトは2023年より従事し、GEN-VIRの設計・評価を担当。

杉原 久義(すぎはら ひさよし)

1991年入社。製造設備の設計。ロボット開発部署に異動後、2足歩行制御、センサ、画像音声認識など要素技術の全般の開発とプロジェクトリーダーを担当。2022年より工程の最適化を担当。

本件に関するお問い合わせ先

- 未来創生センター

- メールアドレスfrc_pr@mail.toyota.co.jp