目次

電池

電池を革新-トヨタの次世代BEVへの進化を支えます

バッテリーEV(BEV)にとって電池は、電気という血液を流し続ける心臓ともいえる存在です。トヨタは、2026年次世代BEV導入を目指して取り組みを進める中、電池も新技術を駆使して進化させ、お客様の期待に応えていきます。

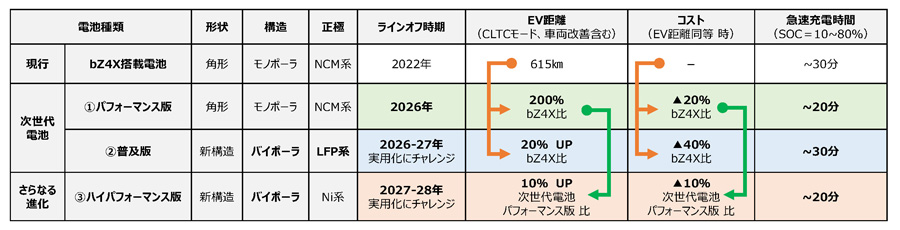

現在主流の液系リチウムイオン電池は、トヨタが長い知見を持つ角形電池のエネルギー密度の向上によりパフォーマンスを高めます。また、HEV向けに開発してきたバイポーラ構造をBEVにも採用することで、良品廉価な普及版電池から、更なるパフォーマンス性を追求した電池まで、お客様に多様な選択肢をお届けできるようラインアップの拡充を進めます。

さらに、革新電池として期待の高い全固体電池については、いよいよBEVへの搭載を目指し、実用化フェーズに入ります。競争力ある電池のフルラインアップで、今後のトヨタのBEVの進化を支えます。

- 次世代電池(パフォーマンス版)

- 2026年に導入される次世代BEVでは、航続距離1,000km*1を実現。その車両への搭載を目指し、性能にこだわった角形電池を開発中

- 電池のエネルギー密度を高めながら、空力や軽量化などの車両効率向上により航続距離を伸ばし、同時に、コストは現行bZ4X比で20%減、急速充電20分以下(SOC=10-80%)を目指す

- 次世代電池(普及版)

- トヨタは、電池においてもお客様に多様な選択肢を提供できるよう、BEVの普及拡大に貢献する良品廉価な電池も開発中

- これまでハイブリッド車のアクアやクラウンに搭載してきたバイポーラ構造の電池を、今回BEVに適用。材料には安価なリン酸鉄リチウム(LFP)を採用し、2026-2027年の実用化にチャレンジ

- 現行bZ4X比で航続距離は20%向上*1、コスト40%減、急速充電30分以下(SOC=10-80%)を目指し、普及価格帯のBEVへの搭載を検討中

- バイポーラ型リチウムイオン電池(ハイパフォーマンス版)

- ②の普及版電池の開発と並行し、バイポーラ構造にハイニッケル正極を組み合わせ、さらなる進化を実現するハイパフォーマンスの電池も、2027-2028年の実用化にチャレンジ

- ①のパフォーマンス版角形電池と比べても航続距離10%向上*1、コスト10%減、急速充電20分以下(SOC=10-80%)を達成する圧倒的性能を実現

BEV用全固体電池

- 課題であった電池の耐久性を克服する技術的ブレイクスルーを発見したため、従来のHEVへの導入を見直し、期待の高まるBEV用電池として開発を加速

- 現在量産に向けた工法を開発中で、2027-2028年の実用化にチャレンジ

- ①のパフォーマンス版角形電池と比べても航続距離20%向上*1、コストは精査中も、急速充電は10分以下(SOC=10-80%)を目指す

- また、将来を見据えもう一段レベルアップした仕様も同時に研究開発中。こちらは①と比べて航続距離50%向上を目指す

| *1 | 空力や軽量化などの車両効率向上分を含む |

|---|

空力

どんな形状でも空気抵抗を低減できる新技術で、BEVの商品力を高めます

ロケットに使われている極超音速空力技術をBEVに適用し、どんな形状でも空気抵抗を低減する新技術について、三菱重工業(株)と共同で技術検討を行っています。

電池の革新に加え、空気抵抗を最小化することで、航続距離をさらに延ばすことにチャレンジし、お客様の期待を超えるBEVの商品力向上を目指していきます。

ロケットの極超音速技術を応用した空力技術

- ロケットの極超音速空力技術を応用した、新たな空気抵抗削減技術

- 三菱重工業(株)宇宙事業部と共同で技術検討中。そこで得られた知見を要素技術として次世代BEVに導入していくことを目指す

- クルマの形状にとらわれずに空気抵抗を軽減出来ることにより、魅力ある意匠/パッケージと空力を両立できる期待がある(Cd0.1台を視野)

- 航空宇宙技術から得られた超高速域における境界層制御の知見を応用し、速度域を変えて技術開発を推進中

生産工程1/2

工場の景色を変える

BEVの収益性確保に向け、車両技術、モノづくりの両面で取り組んでいきます。まず、車体をシンプルスリムな構造にし、ギガキャストで成形。大幅な部品統合を実現します。また、自走組立ラインなどの採用により、コンベアのない自由度の高い工場を実現します。BEV生産工場の設計にあたっては、デジタルを導入し、工程の検証などの精度を上げます。これらを通じ、量産車の生産準備期間・生産工程・工場投資など、従来の1/2を目指し、大幅な固定費の削減を目指します。

- ギガキャスト

- クルマ屋が考える最適形状を高い生産性の一体成形で実現

- 従来数十点の板金部品で作っていたものを、アルミダイキャストで一体成形する技術を開発中

- これまでクルマづくりの現場で培ってきた鋳造技術を高精度に解析し、よりシンプルでスリムな構造設計に見直し

- 部品点数や工程数が減ることに加えて、工程ごとの無駄をなくすTPSの思想を反映

- 自走組立ライン

- 「コンベア」の概念をなくした次世代工場の設計にチャレンジ

- 組立中の量産車が、自走して次工程に移動できるようにする技術として開発中

- 工場設備側のセンサーや制御システムが量産車に搭載された無線端末と交信することにより、量産車を外からコントロール。クルマと工場の融合を目指す

- コンベアがなくなることで、工場レイアウトが自由になり、工場投資やこれまで年単位だった量産準備期間や工数を大幅短縮

- 次世代工場設計

- 次世代BEV工場ではデジタルでモノづくりを検討

- ギガキャスト、自走組立ラインなどの技術はデジタル化と相性がよく、工程の検討・改善を含めた工場設計に積極的にデジタルを採用

- 誤差1mmレベルの再現精度により、量産準備期間を短縮

- コネクティッド技術による無人搬送や、自律走行検査などで、効率的なラインへシフトすると共に、TPSの思想なども取り入れ、工場の景色を大きく変えることにチャレンジ

BEVの商品力を向上させる要素技術

これまで培ったモノづくりの要素技術で、BEVの商品力向上に繋げます

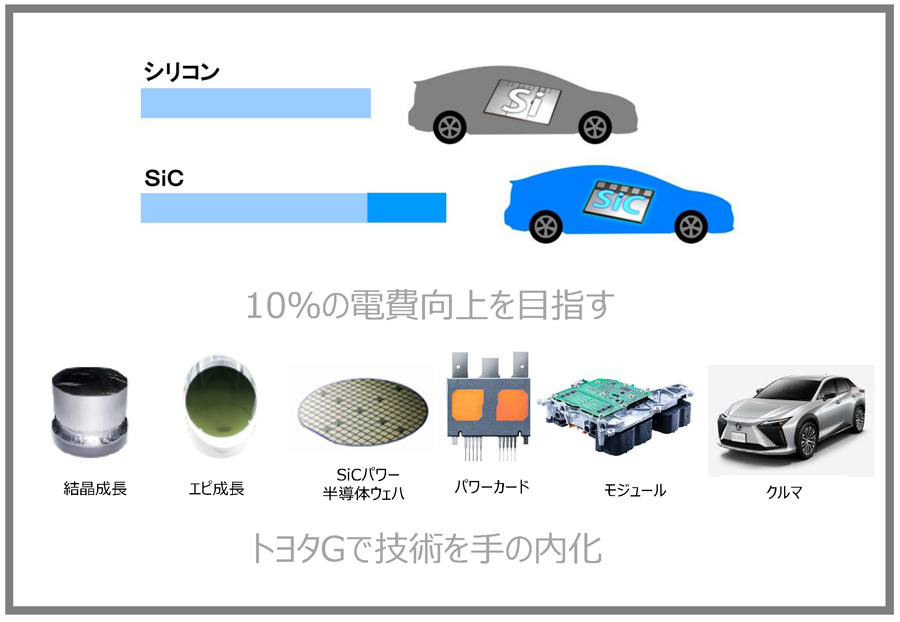

これまで培ってきたモノづくり技術を生かし、要素技術の開発を進めています。eAxle小型化や、次世代半導体技術をトヨタグループ全体で手の内化し、開発中BEVの商品力向上に繋げていきます。

- 小型eAxle

- モーターやギヤトレーン、インバーターなどeAxleの基幹部品を小型化すべく、HEVで培ってきた(株)BluE Nexus、(株)アイシン、(株)デンソー、およびトヨタ内製の技術をフル活用して開発中

- 小型化することにより、車室および荷室空間の拡大と空気抵抗の低減が可能となり、航続距離延長を実現。より優れた居住性や意匠デザインの実現にも貢献

- BEVインバーター用SiCウェハ(電力損失5割減の次世代半導体)

- 次世代BEVを支える技術

- BEVの電費向上に寄与する次世代半導体素材を結晶成長から開発中

- 業界比10倍以上の速度での結晶成長速度を強みとしたガス法に加え、業界最大の8インチウェハ化も開発中。トヨタグループで技術の手の内化を推進

-

- (株)デンソーHPより一部抜粋の上、図示

マルチパスウェイプラットフォーム

多様な電動車の提供を可能にするプラットフォームで、ラインアップを広げていきます

多様な電動車の提供を可能にするマルチパスウェイプラットフォームにより、すぐにBEVを提供出来る技術力を有しています。26年150万台を基準とし、次世代BEV投入前にもラインアップを充実させていきます。

マルチパスウェイプラットフォーム

- 多様な電動車の提供を可能にするプラットフォームを開発

- bZシリーズのみならず、お客様の多様なニーズに合わせてFun to DriveなBEVを提供できる技術の一例として、クラウンのパワートレインをBEVに転用し、表現

~マイナスからゼロへ、ゼロを超えた新たな価値を~

トヨタは、「地球という美しい故郷(Home Planet)を次世代に引き継ぐ」ために、社会や個人が抱える様々な課題の解決(マイナスをゼロにする)に取り組むだけではなく、ゼロを超えた新たな価値の創出・提供を目指し、「回答のない未来へ弛まぬ挑戦」を続けていきます。

- BEYOND ZERO

- https://global.toyota/jp/mobility/beyond-zero/

トヨタは、革新的で安全かつ高品質なモノづくりやサービスの提供を通じ「幸せを量産する」ことに取り組んでいます。1937年の創業以来80年あまり、「豊田綱領」のもと、お客様、パートナー、従業員、そして地域社会の皆さまの幸せをサポートすることが、企業の成長にも繋がると考え、安全で、環境に優しく、誰もが参画できる住みやすい社会の実現を目指してきました。現在トヨタは、コネクティッド・自動化・電動化などの新しい技術分野にも一層力を入れ、モビリティカンパニーへと生まれ変わろうとしています。この変革の中において、引き続き創業の精神および国連が定めたSDGsを尊重し、すべての人が自由に移動できるより良いモビリティ社会の実現に向けて努力してまいります。