目次

プレゼンテーション

今回公開したモノづくり技能・技術

工場の景色を変え、モノづくりの未来を変えていく

- 現場を支える技能/技術とデジタル・革新技術の融合により、モノづくりをもう一段階進化させる取り組みにもチャレンジしています。

- トヨタがこれまで守りつづけてきた現場の力の一つに「リードタイムの短縮」があります。これを磨き上げることで、変化に迅速に対応すると同時に、失敗を恐れずに次世代のモノづくりや社会課題の解決にも取り組んでいます。

設備づくりへのデジタルツイン活用(貞宝工場)

- お客様が欲しい商品を欲しいタイミングでお届けするためには、その商品を生産する生産設備をタイムリーに立ち上げることが必要です。しかし、新たな生産設備を立ち上げる過程では、図面上では予期しなかった不具合や作業しづらい部分が見つかり、やり直しのムダが発生し、リードタイムが長くなることが課題でした。

- この課題に対し、デジタルを活用して、まず3Dモデルをつくることで、設備の設計担当、製造担当、そして実際に設備を使う作業者が、事前に不具合を洗い出せるようになりました。これにより、トヨタの現場の知恵が設計段階から3Dモデルに織り込まれ、完成度の高い設備をやり直しなく現場に導入できるようになり、設計から生産開始までのリードタイムは半分になりました。

- クルマを生産する設備づくりは、社内外の多くの人々が関わります。デジタルを活用した設備づくりが拡大していくことで、さらなるリードタイムの短縮、生産性向上につながる可能性が高まります。

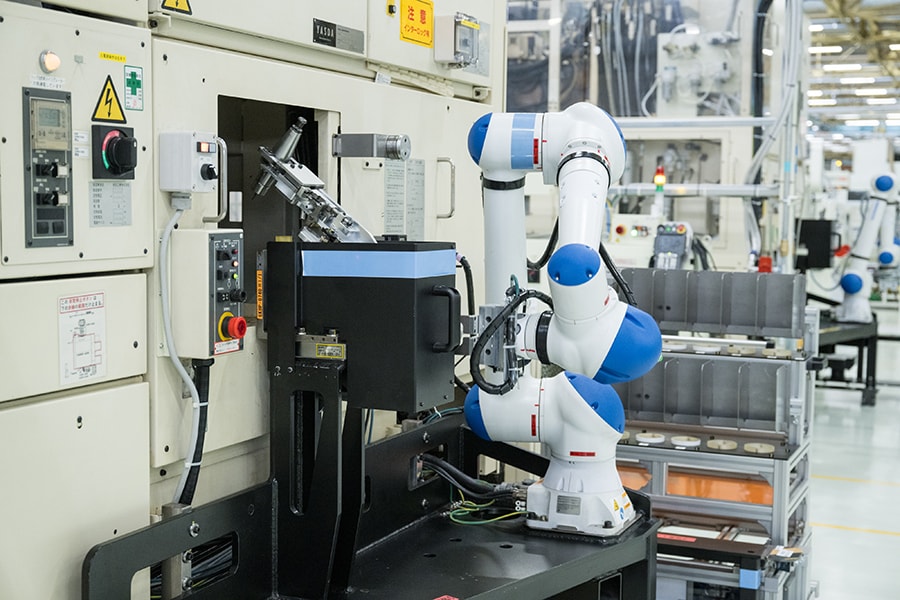

デジタルツインによる既存設備の生産性向上(貞宝工場)

- 既存の設備を3Dモデル化し、そこに現場の技を活かした改善を加えることで、短いリードタイムでの生産性向上に取り組んでいます。デジタル上の改善をリアルの現場に反映させる、双方向型のデジタルツインにより、トヨタらしいモノづくりにチャレンジしています。この取り組みが、作業の自動化にもつながっています。

- 貞宝工場の金型・設備部品加工設備では、これまで人に頼っていた材料投入などの作業を、3Dモデル上で改善・自動化し、それを実際の設備に反映させることで、生産性3倍、従来比での改善リードタイム3分の1を実現しました。

次世代BEV実証ライン(元町工場)

- 2023年6月Toyota Technical Workshopにて公表した次世代BEVの生産ラインの準備状況の一部を公開しました。

- 次世代BEVを生産するラインは、新モジュール構造と自走生産を用い、工程と工場投資の1/2を目指しています。

- 作業の効率化、生産性の向上、リードタイムの短縮は、TPSの最も得意とするところです。今までのクルマづくりで培ってきた経験と技能、そして新技術を組み合わせ、新しいモノづくりにチャレンジしています。

- フロント、センター、リアの3分割のモジュール構造によって、オープンな環境で作業が可能となり、従来人が乗り込んで行っていた作業に比べ、作業性の効率化、生産性の向上を図ることができ、工程短縮が可能となります。

- トヨタは、設備と車のあらゆる技術の手の内化をしています。

元町工場で実用化した完成車での自走搬送は、自動運転開発で培ってきた制御技術と工場に設置されたセンサーによる人・車・環境の認識技術を組み合わせて実現しました。今回この技術を応用し、コンベアのような極低速で安定した走行が可能となりました。これを次世代BEVラインに適用することで、ラインレイアウトの柔軟性が大幅に向上します。これにより生産準備のリードタイムと工場投資を大幅に削減することができます。 - コンベアで搬送しないシンプルな工程は、既に元町工場の一部の溶接工程で実装しています。次世代BEVラインの設備開発に向けて、課題をフィードバックし、自走組立ライン開発を進めます。

ギガキャスト(明知工場)

- 2023年6月Toyota Technical Workshopにて公表したギガキャスト技術について、今回明知工場の試作用設備を公開しました。

- ギガキャストは、定期的な鋳造の型の交換が必要であり、通常その交換に24時間程度要しています。トヨタには、創業から現在に至るまでエンジン製造などで培ってきた鋳造技術があり、低圧成形やダイキャストに用いる金型への知見を豊富に有しています。それらの知見を活かし、素早い金型交換が可能な工夫を凝らした金型を開発しました。これにより、型交換に必要なリードタイムを約20分にまで短縮し、稼働停止時間のムダを削減します。

- さらに、独自の解析技術を用いて鋳造品の品質を高めることで、不良品の発生を抑えます。こうしたTPSに基づくムダの削減により、高い生産性を実現します。

全固体電池 開発ライン(貞宝工場)

- 2023年6月にToyota Technical Workshopで公表したBEV用全固体電池は、2027-28年の実用化に向けた製品開発や量産工法の開発に取り組んでいます。今回、工法の開発現場と量産に向けた工法の一部を公開しました。

- 液系電池とは異なり、全固体電池は固体中をイオンが移動するため、負極、正極、固体電解層がそれぞれ隙間なく密着している状態が理想となります。トヨタでは、量産を見据えた高速・高精度スピードで、電池素材へのダメージなく積み重ねるという難しい工法を、からくりの応用と同期制御の革新技術を用いて実現しました。

次世代電池普及版(バイポーラ型リチウムイオン電池)開発ライン(貞宝工場)

- 2023年6月にToyota Technical Workshopで公表した次世代電池普及版バイポーラ型リチウムイオン電池は、2026-27年の実用化に向けて、現在製品開発や量産工法の開発に取り組んでいます。今回、工法の開発現場と量産に向けた工法の一部として、塗工行程を公開しました。

- 塗工工程では、安価なリン酸鉄リチウム(LFP)の性能を最大限に引き出すために、そのペーストを、量産を見据えたスピードで、ムラなく大量に金属箔に塗る必要があります。HEVで培った26年間の電池生産の知見と、FC(燃料電池)で開発した高速塗工技術を応用した設備によってそれを実現します。

カーボンニュートラルなモノづくり(元町工場)

- トヨタでは、モノづくりのカーボンニュートラルの実現に向けて、日常の改善、モノづくりの革新、再エネ・水素の活用の3つの取組を加速していきます。

- 日常の改善として、からくりを使った無動力装置を活用、モノづくり革新として、エアレス塗装技術を導入して塗装工程のコンパクト化を進めています。また、再生エネルギー・水素の活用については、地域特性に応じた導入を各国パートナーと連携し推進しています。

参考

車両搬送ロボットによる物流問題への対応(元町工場)

- 完成車物流も含めた物流業界は、ドライバーの労働時間規制の厳格化による輸送能力の縮小、ドライバーや運搬作業員の高齢化や離職率の高さなどに端を発する慢性的な人手不足という課題を抱えています。これらはトヨタだけでなく、業界全体の課題であり、ドライバーや運搬作業員の負荷軽減と、安心して働ける環境づくりの整備が急務となっています。

- トヨタでは、悪天候でも安全に作業できるよう、全国の工場や港の積込み/荷卸し場に屋根を設置し、ドライバーの作業環境整備に取り組みました。

- また、完成車ヤードでドライバーや運搬作業員が車両を集荷する作業の改善にも取り組んでいます。完成車ヤードでの車両運搬は人海戦術で行っており、慢性的な人手不足の状態です。屋外での長い歩行を伴う作業は身体的な負担が大きいことも課題です。

- 元町工場では、Vehicle Logistics Robot(VLR)と呼ばれる車両搬送ロボットを導入し、人手不足の解消と作業負荷の軽減に取り組んでいます。VLRは、車両の床下に潜り込みタイヤ4輪を持ち上げ車両を搭載します。サイズが異なる車両を搭載できるよう車高/ホイールベースに応じて、荷台を昇降/伸縮する汎用性があります。高精度な自律走行に加え、管制システムが複数台のロボットの動きを一括管理することで、安全を監視しながら最適経路での搬送を可能にします。また、人による運搬と異なり、ドアの開け閉めが不要であるため、隙間なく効率的に車両を配列することが可能になり、ヤードの効率的な活用を実現します。

~マイナスからゼロへ、ゼロを超えた新たな価値を~

トヨタは、「地球という美しい故郷(Home Planet)を次世代に引き継ぐ」ために、社会や個人が抱える様々な課題の解決(マイナスをゼロにする)に取り組むだけではなく、ゼロを超えた新たな価値の創出・提供を目指し、「回答のない未来へ弛まぬ挑戦」を続けていきます。

- BEYOND ZERO

- https://global.toyota/jp/mobility/beyond-zero/

トヨタは、革新的で安全かつ高品質なモノづくりやサービスの提供を通じ「幸せを量産する」ことに取り組んでいます。1937年の創業以来80年あまり、「豊田綱領」のもと、お客様、パートナー、従業員、そして地域社会の皆さまの幸せをサポートすることが、企業の成長にも繋がると考え、安全で、環境に優しく、誰もが参画できる住みやすい社会の実現を目指してきました。現在トヨタは、コネクティッド・自動化・電動化などの新しい技術分野にも一層力を入れ、モビリティカンパニーへと生まれ変わろうとしています。この変革の中において、引き続き創業の精神および国連が定めたSDGsを尊重し、すべての人が自由に移動できるより良いモビリティ社会の実現に向けて努力してまいります。

今回の取り組みを通じて特に貢献可能なSDGsの目標

関連コンテンツ

アクセスランキング

2026年02月25日

「走り」と「広さ」にこだわったバッテリーEV 新型車「bZ4X Touring」を発売

2026年02月20日

ヤリス・ヤリス クロスを一部改良

2026年03月05日

4月1日付 役員人事、幹部職人事および第122回定時株主総会後の取締役体制について

2025年10月21日

新型車「ランドクルーザー“FJ”」を世界初公開